Berechnungen über die Steifigkeit eines Kipptisches mit der „Finite-Elemente Methode“ (FEM)

Das Projekt:

Im Süddeutschen Heuhausen – Hamberg entwickelt und produziert die Bystronic Lenhardt GmbH auf einer Fläche von rund 20.000 Quadratmetern Gesamtlösungen zur Herstellung von Isolierglas und Verbundsicherheitsglas sowie Handlingsgeräte. Bystronic glass steht für zukunftsweisende Maschinen, Anlagen Systeme und Dienstleistungen in der Glasbearbeitung.

Im Süddeutschen Heuhausen – Hamberg entwickelt und produziert die Bystronic Lenhardt GmbH auf einer Fläche von rund 20.000 Quadratmetern Gesamtlösungen zur Herstellung von Isolierglas und Verbundsicherheitsglas sowie Handlingsgeräte. Bystronic glass steht für zukunftsweisende Maschinen, Anlagen Systeme und Dienstleistungen in der Glasbearbeitung.

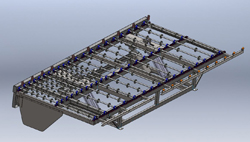

InduSim hatte den Auftrag, die Steifigkeit eines Kipptisches zu prüfen, der Teil einer Automatisierungsanlage ist: Eine 1,2 Tonnen schwere Glasplatte soll von waagrechter Position in die Senkrechte gekippt werden.

Die Berechnung:

Zunächst musste der ungünstigste Lastfall und die dabei auftretenden Kräfte ermittelt werden. Dazu wurde in einem ersten Schritt eine Starrkörper-Bewegungssimulation durchgeführt.

Im zweiten Schritt wurden die aus der Starkkörpersimulation ermittelten Lagerreaktionskräfte direkt in eine

statische FEM-Studie übergeben. Im Modell wurden weitere Randbedingungen ergänzt und die spezifischen Materialeigenschaften hinzugefügt.

Die Berechnung erfolgte mit einem gemischten Netz (Volumen- und Schalenvernetzung). Ausgewertet wurden die Spannungen und Verschiebungen sowie Reaktionskräfte.

Das Ergebnis:

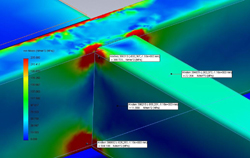

Die Simulation zeigte, dass die an den Verbindungen zwischen Quer- und Längsträgern ermittelten Spannungen die zulässigen Werte überschritten. Somit ist an diesen Stellen mit Materialfließen und einer resultierenden plastischen Verformungen des Kipptisches zu rechnen.

Die Simulation zeigte, dass die an den Verbindungen zwischen Quer- und Längsträgern ermittelten Spannungen die zulässigen Werte überschritten. Somit ist an diesen Stellen mit Materialfließen und einer resultierenden plastischen Verformungen des Kipptisches zu rechnen.

Als Ursache für diese Spannungsspitzen konnte die Verformung der Längsträger und die daraus resultierende Torsions-Beanspruchung der Verbindungen ermittelt werden. Als Abhilfe wurde eine geänderte Anordnung der Träger vorgeschlagen. In einer neuerlichen Berechnung konnte ein deutlich besserer Kraftfluss nachgewiesen werden.

Der Nutzen:

Mit Hilfe der FEM konnte ein genauer Einblick in die Prozesse der inneren Baugruppen gewonnen werden. Damit konnten Rückschlüsse auf die Ursache der überhöhten Spannungen gefunden werden, die zu fundierten Vorschlägen für Konstruktionsänderungen führten.

Kostenintensives Nachbessern der Konstruktion wurde dadurch vermieden und die Qualität des Kipptisches entscheidend verbessert.

Verwendete Software:

Solidworks Motion, Solidworks Simulation